销售热线:

400 8353 166 -1

研究背景

锂离子电池的性能随实际应用逐渐退化,导致使用寿命减少甚至可能引发一些安全隐患。传统的锂离子电池建模方法在实时动态工作条件下,特别是在考虑各种老化模式和机理时,无法提供足够的信息来准确验证电池性能。数字孪生是一种非常有前景的策略,它将实时传感器数据与模型融合,从而准确预测电池老化行为。然而,电池数字孪生仍然处于初期阶段,我们希望开发能实时捕捉动态工作状态下电池老化行为的数字孪生模型,将老化机理与数字资产相连接,以改善电池老化行为预测、多物理场耦合的老化机理量化以及充电策略开发三个方面。

工作简介

丹麦奥尔堡大学Prof. Daniel Ioan Stroe课题组等人,在在国际权威期刊《Energy Storage Materials》上发表了题为“A digital twin to quantitatively understand aging mechanisms coupled effects of NMC battery using dynamic aging profiles” 的文章。

文章亮点

提出一种可以捕捉实时老化数据的锂离子电池数字孪生模型

量化SEI膜生长、负极裂纹扩展和镀锂间的强耦合关系

研究方案

模型建立

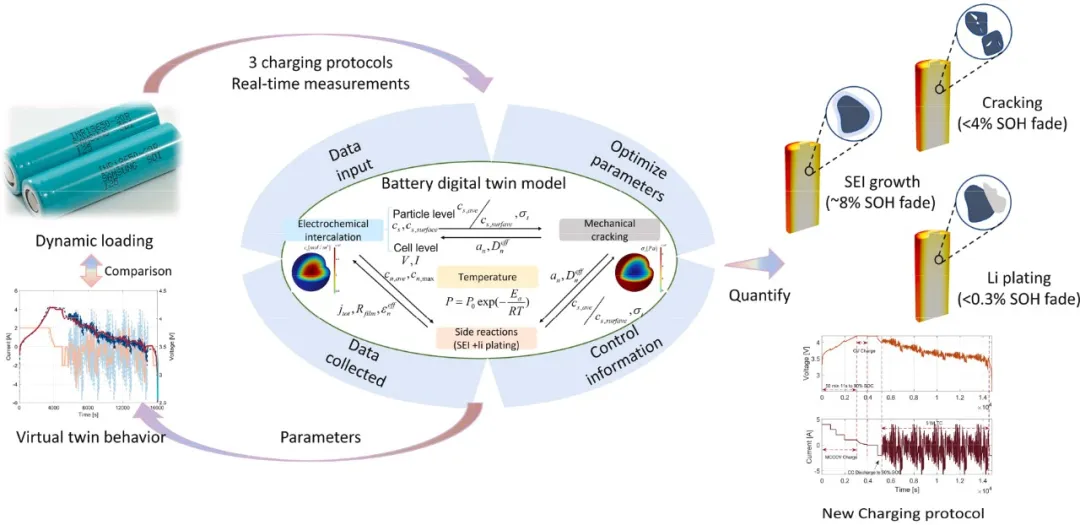

▲Fig 1.研究方法不同老化机理多物理场耦合的数字孪生过程,以及延长NMC锂离子电池循环寿命的老化行为量化

本研究总体框架如图1。构建了通过COMSOL Multiphysics 6.1实现的闭环数字孪生框架,用于研究固态电解质界面(SEI)生长、阳极裂纹扩展和析锂机制之间的强耦合关系。基于老化试验和测量得到的电池参数,该数字孪生模型能够准确量化电池的老化行为,包括三种老化机制对电池性能影响的定量分析。此外,借助该数字孪生模型获得的机理量化结论,提出了一个多步充电方案(MCCCV)以优化NMC电池的使用寿命。

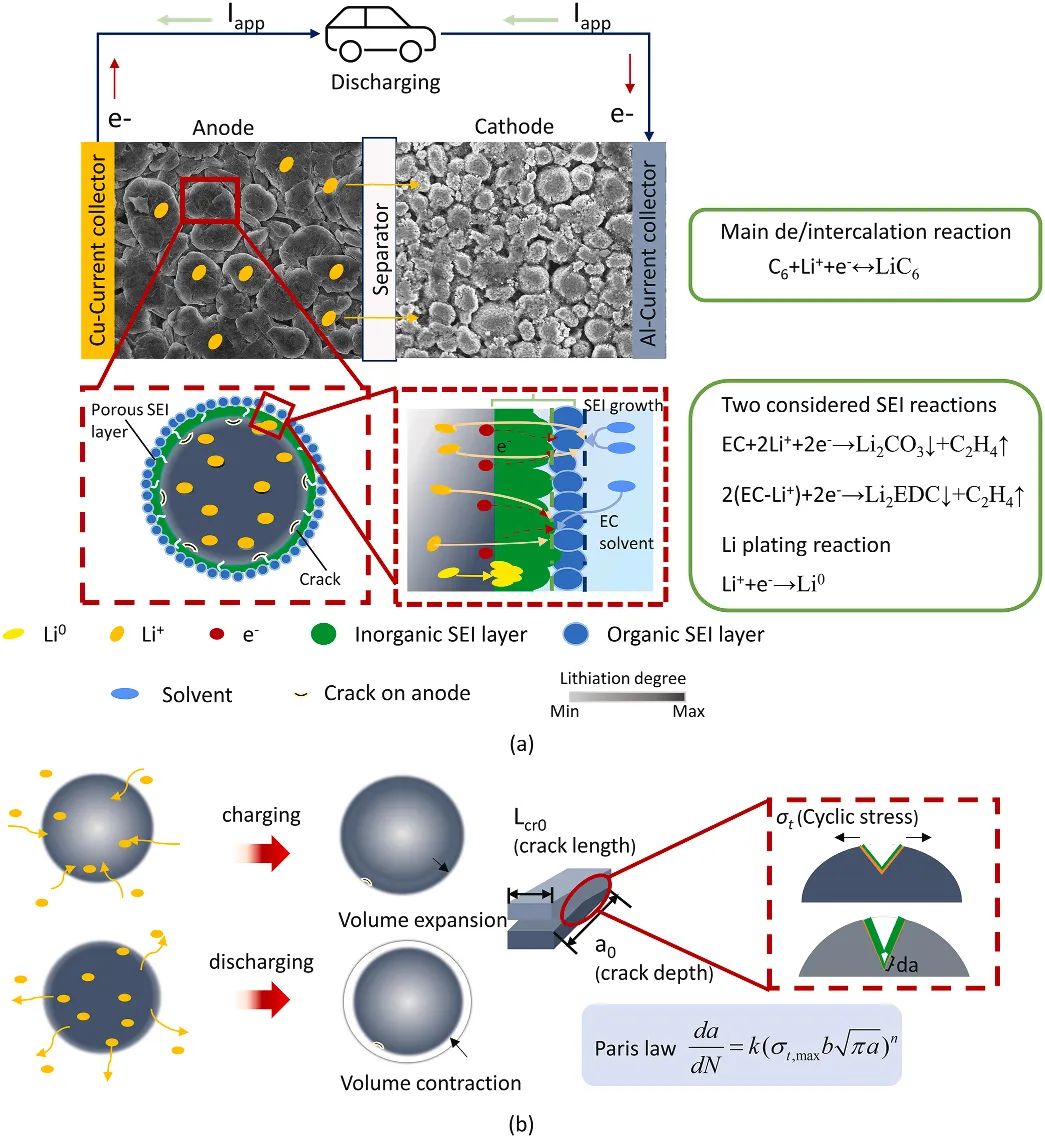

▲Fig 2. (a) 电化学主反应和副反应模型

(b) 体积膨胀和收缩导致裂纹扩展

老化测试表征

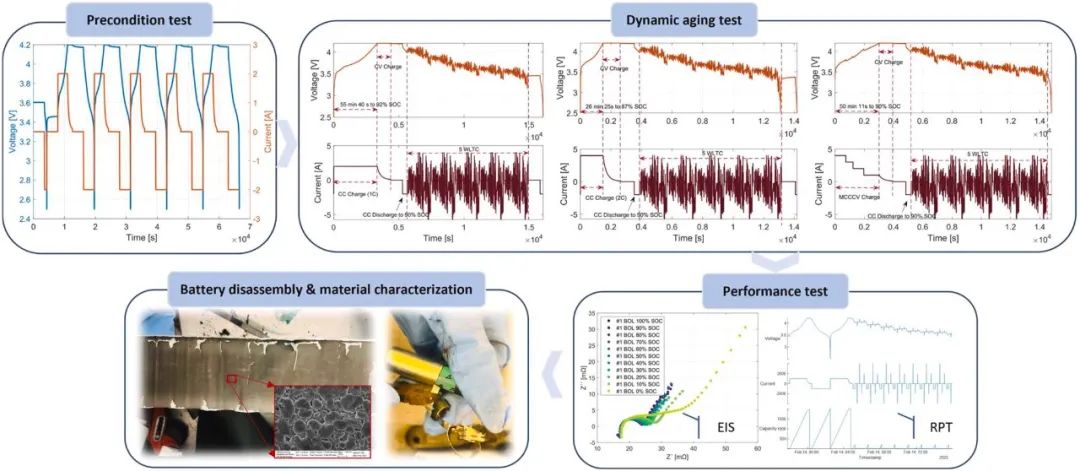

采用商业的三星18650 圆柱电池 (Φ18.33 × 64.85 mm, 容量 2 Ah, 名义电压3.6 V, 最大充电电流4 A) 。 LiNi0.5Co0.2Mn0.3O2 和人造石墨为正极和负极。在执行老化测试前,进行1C的CC-CV充放电测试来检验热力学稳定性。25℃下进行三次循环老化测试,动态老化测试和性能测试交替重复进行,直到电池容量衰减达10%为止。并在80% SoC下进行动态交流阻抗测试。

▲Fig 3.测试流程,预先测试,动态老化测试,

性能测试及测试后拆解分析

数据讨论

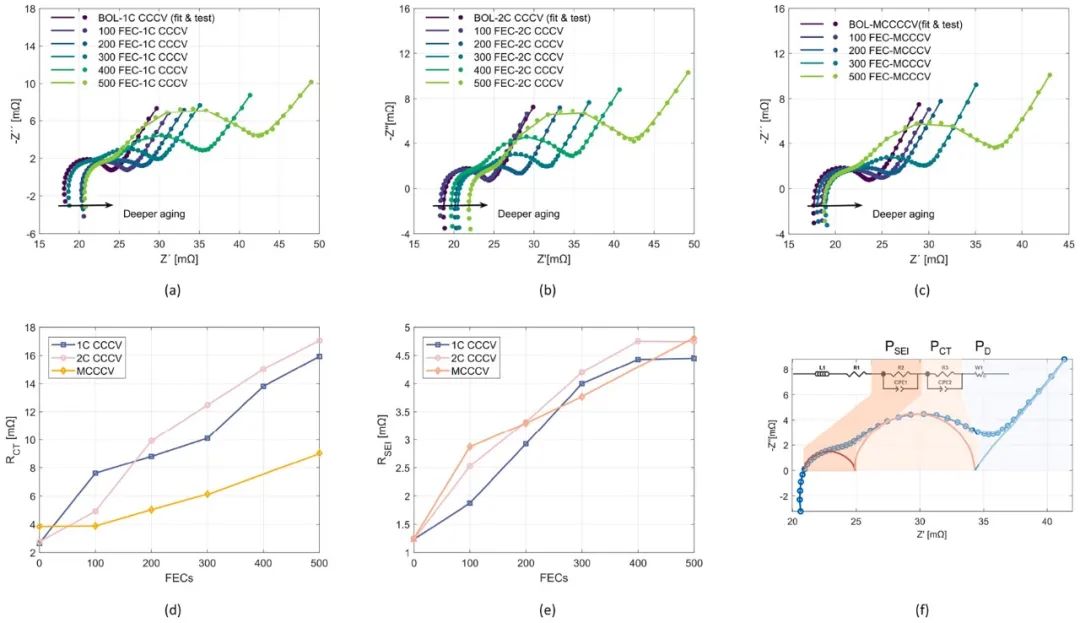

SEI膜生长效应

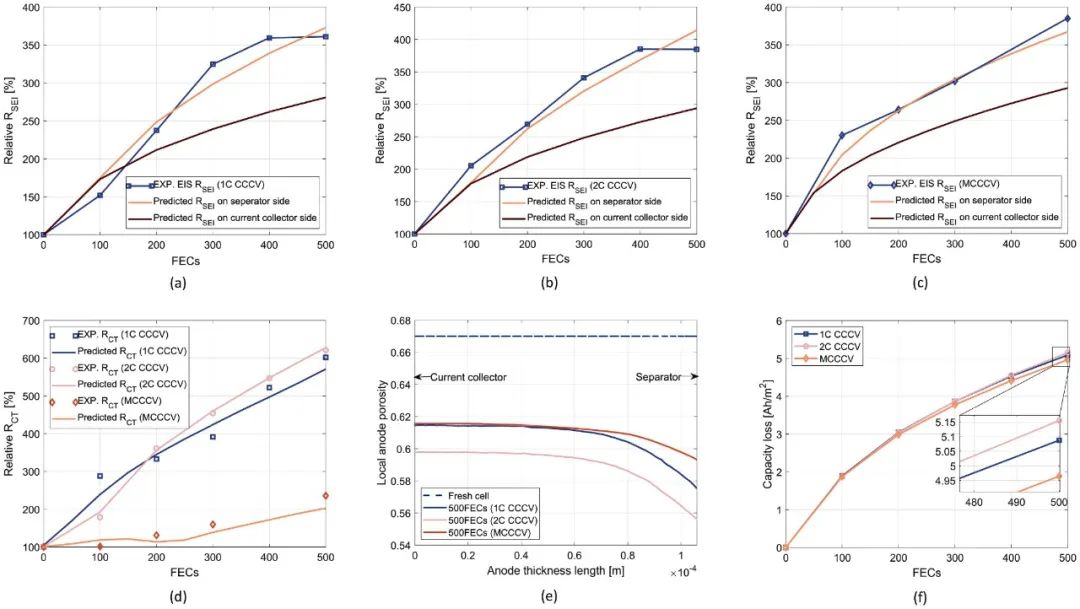

图5(a-c)为在80% SoC下ECM模型标定的SEI膜电阻(RSEI)与数字孪生预测的SEI膜电阻的相对增长百分比关系。1C CCCV、2C CCCV和MCCCV条件下相对RSEI(%)的MAE分别为7.69%、10.18%和4.78%。结论表明,较高电流倍率将导致更快的SEI膜生长,即使用2C充电的电池具有最快的RSEI增长速率,促进SEI膜厚增长引发容量衰减。此外,SEI膜电阻在隔膜侧区域增长更显著,导致局部孔隙率降低如图5(e)所示。随着老化进程推进,阳极的总电流密度持续下降,阳极孔隙率也随之下降(图5(e))。新鲜电池的孔隙率为0.67,经过500 FECs后2C CCCV引发靠近阳极/隔膜界面处的孔隙率下降最显著(低于0.56); 其次是1C CCCV(低于0.58)。MCCCV在阳极集流体一侧几乎与1C CCCV的孔隙堵塞情况类似,但隔膜一侧的孔隙率堵塞情况优于1C CCCV。图5(d)显示了三种充电协议下老化电池的电荷转移电阻(RCT)增加以及模型预测结果。1C CCCV、2C CCCV和MCCCV条件下相对RCT(%)的MAE分别为5.11%、2.73%和3.59%。这一发现表明,2C CCCV老化的电池RCT增加最显著,其次是1C CCCV和MCCCV协议下的电池。电荷转移过程的影响因素包括电极厚度、活性材料颗粒大小和界面副反应等。由于本研究使用的电池来自同一批次,可以合理假设它们具有均匀的厚度和活性材料特性。在2C CCCV协议下副反应特别明显,从而对负极界面处锂离子和电子的反应产生影响。此外,由于SEI生长引起的容量密度下降差异在三种充电协议之间小于0.2 Ah/m2,在经过500 FECs后,2C CCCV略高于1C CCCV,而MCCCV最小。这表明,在室温下以高电流老化电池在某种程度上加速了SEI膜形成,但并不是SEI膜快速增长的关键因素

▲Fig 5.试验和预测SEI膜电阻以及负极/

隔膜和负极/集流体两侧的SEI膜生长

(a) 1C CCCV, (b) 2C CCCV, (c) MCCCCV

(d) 三种充电协议下试验和预测的电荷转移电阻对比

(e) 新鲜电池和经过500 FECs老化的电池的局部阳极孔隙率

(f) 由于SEI膜生长引发的容量密度下降

裂纹扩展效应

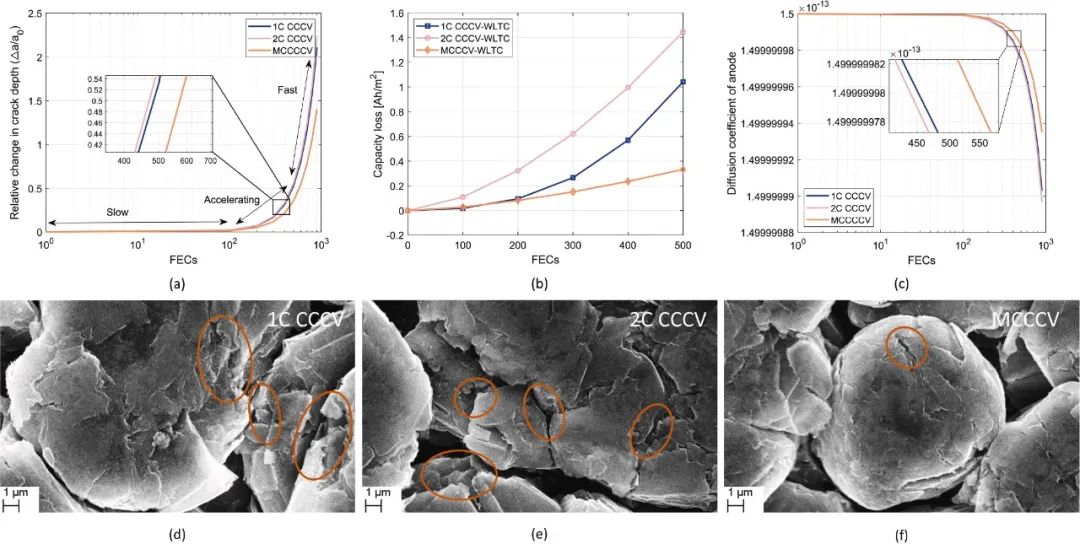

对于三种老化条件,裂纹扩展影响是通过Δa/a0的比率来量化,它代表与初始裂纹深度相比的相对裂纹深度变化,如图6(a)所示。裂纹的深度演变可分为三个明显阶段,起初裂纹深度缓慢增加; 然后是不稳定的加速阶段,疲劳裂纹的增长速率显著增加;最后,裂纹经历快速扩展阶段,导致颗粒明显开裂。裂纹扩展在触发容量衰减中起关键作用,在宏观水平上加速和快速增长阶段显示出非线性的容量退化。较低充电倍率诱发较小的锂离子浓度梯度,从而降低颗粒表面切向应力水平减缓裂纹扩展进程,如图7所示。

▲Fig 6. (a) 裂缝扩展与循环老化周期关系

(b) 由于裂纹扩展引起的容量衰减

(c) 三种老化条件下负极的扩散系数

老化锂析出效应

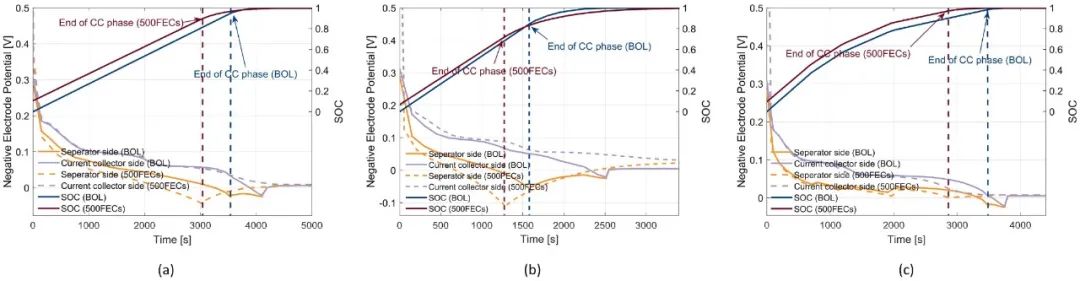

图7绘制了在负极/隔膜界面的负极电位(NEP)以及电池SOC在BOL和经过500 FECs的情况。结果表明,针对CCCV协议,析锂层形成时间随老化时间增加而延长。与CCCV相比,MCCCV充电协议的镀锂层显著减少。所有三种条件下充电开始时的SoC随老化时间增加,CC阶段结束时的SoC减小,CV阶段逐渐变长。MCCCV协议引发的镀锂层激活条件较慢,从而产生最少的镀锂层。

▲Fig 7. 三种老化策略下充电阶段的电池SOC在BOL和经过500 FECs后的变化,以及隔膜界面和集流体界面的负极电位 (a) 1C CCCV, (b) 2C CCCV, 和 (c) MCCCV

结论

本文开发了一种先进的数字孪生模型,用于实时捕获动态老化数据并定量分析基于NMC的LiBs中的SEI膜生长、裂纹扩展和镀电锂耦合机制,这对于电池老化行为预测、老化机理效应量化和实际应用中充电协议的开发具有重要意义。该模型通过实时对电压电流行为进行迭代优化校准,以确定最敏感的参数。随后,校准的模型被用于量化三种动态充电协议下老化机理的影响。模型预测和破坏性分析均表明,SEI膜生长是电池退化的主要因素,尽管多步充电协议(MCCCV)下SEI膜引发的性能退化最小,但1C CCCV、2C CCCV和MCCCV下SEI膜生长引发SoH退化相差不到0.3%,这一点通过动态电化学阻抗谱(DEIS)测试的SEI电阻得到验证。在200 FECs后阳极裂纹成为非线性加速老化的驱动力,而在前200 FECs裂纹扩展几乎处于稳定缓慢阶段。在MCCCV老化协议下,阳极裂纹生长对电池老化行为的影响要比1C CCCV和2C CCCV慢得多,这在破坏性分析时也被证实。析锂引发的容量衰减比SEI生长和裂纹生长小两个数量级。尽管高电流充电导致过电位降至0V以下,但镀锂的反应电流密度比锂离子插层反应小五个数量级,并对NMC电池性能几乎没有影响。此外,提出的MCCCV充电协议可在50分钟内将电池从0% SoC充电至90% SoC,并减少老化效应。数字孪生模型可以在4% MAE内预测电压曲线,并在0.4% MAE内预测电池SoH退化。未来它将与机器学习结合使用,开发一种用于预测电池老化行为的内嵌物理信息的人工智能模型。

参考资料

W. Guo, Y. Li, Z. Sun, B. Vilsen, D. Ioan, A digital twin to quantitatively understand aging mechanisms coupled effects of NMC battery using dynamic aging profiles, Energy Storage Mater. 2023.https://doi.org/10.1016/j.ensm.2023.102965.

免责申明

普林斯顿输力强电化学公众号所发布的内容(含图片,数据,文字等)来源于文章原创作者或者互联网转载等,目的在于传递更多应用信息用于分享,参考和交流等。原文章版权,数据,图片等归原作者或出版机构所有,本公众号仅对原文部分内容作了有限解读和整理,不负有任何法律审查义务,也不承担任何法律责任。如对原文内容有任何疑问,请联系原创作者或相应出版机构。

输力强9300R

大功率高精度能源器件测试系统

需求分析

面对超越传统电化学体系的大容量高功率能源器件测试面临极大挑战!

非稳态-动态及工况运行状态

热稳定-大电流发热温度漂移

安全性-确保人设备样品安全

华东地区(上海总部)

联系地址:上海外高桥富特东三路526号1幢二层

联系电话:021-58685111-AMT SI,4008353166转1

华北地区(北京)

联系地址:北京市顺义区安祥大街12号院北京环普国际科创园5号楼6层

联系电话:010-85262111-15, 4008353166转1

西北西南地区(成都)

联系地址:成都市锦悦西路160号高新孵化园9号楼F座10楼9-10号

联系电话:028-8675811-AMT SI,4008353166转1

华中华南地区(广州)

联系地址:广州市越秀区东风东路767号东宝大厦810室

联系电话:020-83634768-AMT SI,4008353166转1

北京维修中心

联系地址:北京市顺义区安祥大街12号院北京环普国际科创园5号楼6层

联系电话:010-85262111-12,186 0067 3523

投诉电话

联系地址:北京市顺义区安祥大街12号院北京环普国际科创园5号楼6层

联系电话:010-85262111-15,138 1746 0237