销售热线:

400 8353 166 -1

面向能源电化学的新一代表征方法——从原位,工况表征到人工智能

2024年1月8日,厦门大学嘉庚实验室团队,乔羽教授及田中群院士等人,在《中国科学-化学》期刊上发表了题为“探讨面向能源电化学的新一代表征方法——从工况表征到人工智能”的长篇综述,系统阐述了电化学科学与技术在新能源等领域的重要性及面临巨大挑战, 传统的原位和非原位表征方法难以满足大流量、高密度且动态变化的传荷、传能和传质的大型电化学能源器件的测试工况需求, 无法全面获取有关各类界面结构与过程的能(量)–时(间)–空(间)相关信息。https://doi.org/10.1360/SSC-2023-0222

2024年2月27日,国家自然基金委发布“关于发布超越传统的电池体系重大研究计划2024年度项目指南的通告”,通告中也着重提及针对真实电池状态下面临的问题,发展先进的原位、工况表征新方法发展能覆盖电池全生命周期的多维度工况表征技术,揭示新原理、新机制,针对电池体系关键动态过程的多模态全局表征建立新范式。

https://www.nsfc.gov.cn/publish/portal0/tab434/info91926.htm

普林斯顿输力强电化学,作为具有近80年专业生产电化学设备及方案的厂商,特此对以上观点结合我们提供的产品及方案进行评述。

文章讨论了谱学电化学发展脉络和分析非原位、原位和工况三类表征的本质性区别, 展望面向新型电化学能源器件/系统的新一代工况表征实验和理论方法, 建议着重发展可实时检测关键反应中间物/产物的谱学和传感技术, 全面跟踪各个界面和体相的动态变化特别是它们之间的耦合与串扰, 进而解析整个系统内相互关联的复杂机制; 强调能源器件工况表征技术进一步与兴起的人工智能技术优势互补, 将实现各类工况表征和检测模块与器件的工况调控部分的系统结合。通过人工智能辅助, 快速获取并分析工况表征数据后及时反馈至器件/系统的控制中心后做出调控工作参数决定, 实现器件在工况下的检测–解析–控制的全闭环模式。基于人工智能驱动, 将原本数个分立且耗时低效的操作模块有机地合为一体, 不仅可优化系统和获取大量数据, 而且有望指导生成全新的电化学能源器件, 发展为未来研究范式, 为发展能源电化学、化学测量学和界面科学乃至建立系统电化学等新方向提供新途径。

引 言

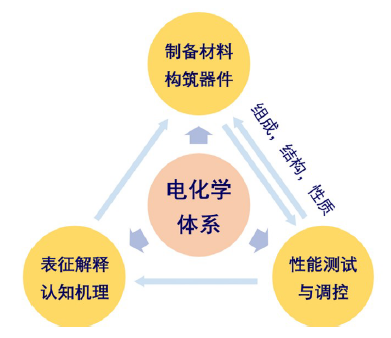

在新能源的重大需求和迅猛发展背景下, 电化学科学与技术在能源及相关领域扮演着日益重要的角色, 电解水制氢、燃料电池、动力电池、储能电池等电化学能源器件要求达到很高的工作电流密度(如超过1 A cm−2), 远偏离电化学平衡态(如超电势超过0.7 V)。这些器件的工作运行涉及在多类带电界面(如固–液、固–固、固–液–气)进行强烈的传荷、传能和/或传质过程(也可描述为强大的能量流和物质流的串联或串并联耦合过程)。其能量转化效率、电化学反应路径、工作失效和安全机制往往取决于每个界面的动态结构和过程, 难以用传统经典电化学所用的略偏离平衡态的界面模型描述和理论分析。亟待发展新一代的界面电化学的表征方法, 方可深入探究其复杂机理和剖析关键反应产物, 进而指导相关能源器件的优化和推动界面科学技术的创新发展。面向能源需求的电化学技术和产业需用全链条的视野关注原料、材料、器件、应用四个层次的问题。“料–材–器–用”四个层次及其关联环节都与测试紧密相关。通常需要对原料、材料和器件进行纯度、缺陷、性能等的全方位表征分析。因此, 在二元为主的体系中加入表征/机理的环节, 进而形成如图1所示:

▲Fig 1 电化学体系的二元及三元研究模式

“制备材料/构筑器件–性能测试与调控–表征解释/认知机理”三元循环而实现高效的螺旋式提升, 这对于系统研究前所未有复杂的能源电化学体系是非常必要的。而在表征环节中, 相比较于各类材料的本体和本征物性表征, 各种微观和动态界面表征是重中之重。

《科学》杂志在2021年发行了《125个科学问题—探索与发现》增刊, 所公布的125个最具挑战性的科学问题涵盖了9个化学领域和3个能源领域的前沿科学问题, 其中多个问题与能源电化学紧密相关, 例如,

本文也将围绕着这些重大前沿科学问题展开。

电化学界面微观表征方法

“如何在微观层面测量界面现象”的问题是电化学学科的一个长期基本核心问题。经典的电极/电解质界面中, 常见的电极材料有金属、半导体、碳、导电聚合物等电子导体或离子导体材料, 其表面也可进一步修饰有机或无机物或形成了膜和活性位或缺陷位; 常见的电解质有液态和固态形式。电极/电解质界面是汇聚了各种物质、外场作用、反应和过程的场所, 如物种的迁移、扩散、吸附、传荷反应和新相形成, 等等。人们努力引进一系列具有很高的能量、空间和时间分辨能力的谱学技术。在探讨面向能源电化学的新一代表征方法之前, 有必要回顾谱学电化学的起点和发展脉络。自19世纪逐渐发展的传统电化学研究方法主要是通过电信号作为激励和检测手段, 利用电流、电位和电荷的精确测量(例如循环伏安、计时电位、交流阻抗等)研究电化学界面, 但其所基于的电信号激励和检测方法不具有表征界面的具体分子及其细节的能力,特别是对于复杂的多物种体系, 电化学方法仅可提供电极反应的各种电信息的总和, 难以准确地鉴别电极上的各类反应物、中间物和产物, 引入在此方面更具优势的其它技术势在必行。

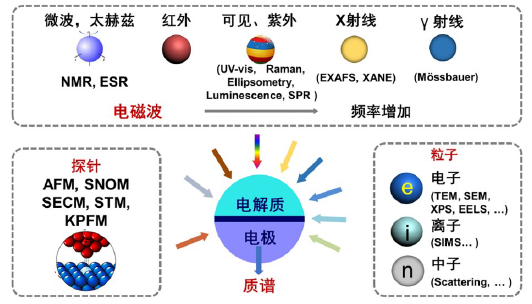

▲Fig 2 针对电极/电解质界面的四大类谱学电化学技术示意图: 基于激励–检测手段的三大类谱学电化学技术包括电磁波、探针、粒子类等, 可直接对电化学反应的物种进行检测的质谱则归属于第四类技术

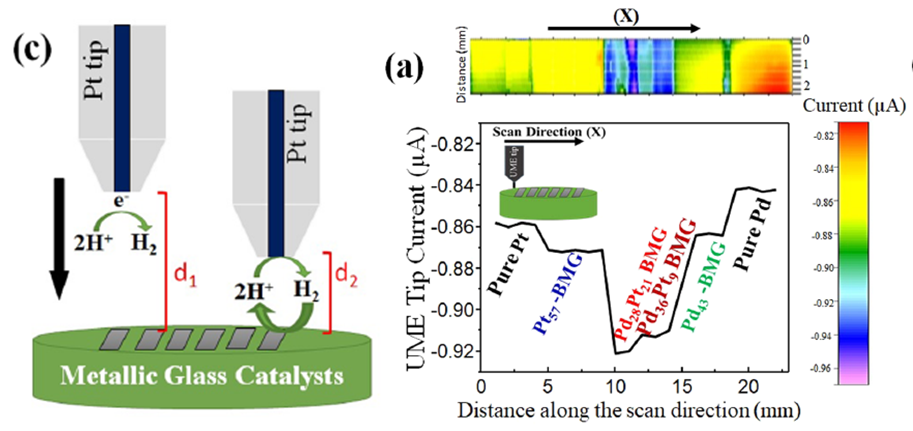

SECM-SG-TC模式用于燃料电池阳极氢氧化反应(HOR)多组份非贵金属基催化剂活性快速评价Scientific Reports | (2019) 9:12136 |

▲Fig 3 面向原位及微纳空间分辨的微区扫描电化学SECM/SKP/LEIS/SVET/SDC等

选择谱学技术的两个基本判据

首个基本判据是分辨率, 进一步可分为能量分辨、空间分辨和时间分辨三大类。以复杂的能源电化学界面为例, 其组分多样复杂且表面活性位结构各异, 不仅要区分界面里的不同物种, 还要辨别直接作用于电极表面或接近表面的同一物种, 这要求足够高的能量分辨(谱学分辨率); 若无足够高的空间分辨, 则无法探测到电极表面的结构缺陷、嵌入的杂质原子、吸附和反应活性位; 高时间分辨可揭示表界面的演变和分布动态过程, 包括纵向三维空间的运动、电极表面二维横向的扩散和移动、以及反应中间物的动态转化过程等。

第二个基本判据是检测灵敏度。拥有足够的表界面灵敏度是所有检测方法的前提。在很大程度上, 研究的目标体系越复杂, 对于检测和表征方法的灵敏度提升就越困难. 各类电化学界面无疑具有很高的复杂程度和数量极少的待测反应物、中间物和产物, 如何对其进行高灵敏度的检测始终存在巨大挑战, 因此, 针对不同被研究的界面结构和过程的特点, 特别是不同谱学技术差异巨大的分辨率和灵敏度, 亟待全面理性设计检测方法或优势互补的联用技术, 以便获得最丰富且有用的微观信息。这便是“如何在微观层面测量界面现象”成为125个科技界最具挑战性的科学问题之一的主要原因。

能源电化学的表征需求

真实的电化学能源器件所涉及的微观表界面问题远比书本上和想象中更具多样、复杂和系统性。以我们常见的氢氧燃料电池为例: 总反应是氧气与氢气反应, 生成水并释放电能(O2 + 2H2 → 2H2O + 电能), 看似简单反应。实际上, 在电化学阴极反应过程中(O2 +4H+ + 4e → 2H2O), 反应物和产物包含了气体、质子、电子和液体四大类物质。所以整个阴极反应和物质输运包含了四类相关通道, 其中任何一类传荷和传质通道的滞后都会影响整个反应进程, 研究实际体系中错综复杂的表界面问题和多尺度体系的表征技术的缺乏是燃料电池发展和推广的瓶颈之一。当前能源电化学和相关的谱学电化学已呈现日益紧密关联的二大发展趋势: 一方面是基于新能源的重大需求, 特别是强烈的技术牵引, 迫切需要推出更大能量/功率型同时也更安全的电化学能源器件。对新一代电化学能源器件(如电解制氢等)提出前所未有的技术要求, 例如, 工作电流密度4-6 A cm-2, 工作寿命超6万小时。这些高效节能器件的运行取决于固–液、固–固、固–液–气多类界面的传荷/传能/传质的串联或串并联耦合动态过程。这些众多问题的关联和复杂程度远超出现有书本中的理论知识和物理化学图像, 难以用电化学所常用的略偏离平衡态的简单界面模型描述和理论分析, 亟待发展新的表征方法, 方可深入探究其复杂机理和指导新一代能源器件的创制。

另一趋势是发展更精准的实验和理论来研究这些实际情况下遇到的复杂问题, 不断向单原子尺度及其微观环境调控等方面精进。这二大发展趋势密切相关, 今后很有必要从全局的角度来审视和用系统方法学来指导解决新一代电化学能源器件所面临的系统性问题。由此可见, 电化学能源器件和系统包括原子、分子、团簇、粒子、电极、电解质、组件、电芯到系统等多尺度, 且涵盖能量、空间和时间的多维度, 建立可解决真问题和真解决问题的表征方法与技术至关重要,其依赖于非原位、原位和工况三大表征模式。

从非原位、原位表征到工况表征

非原位与原位表征

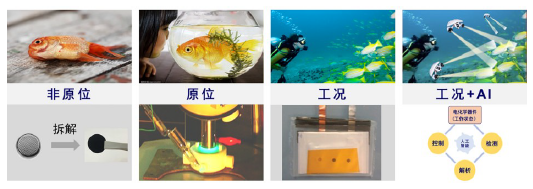

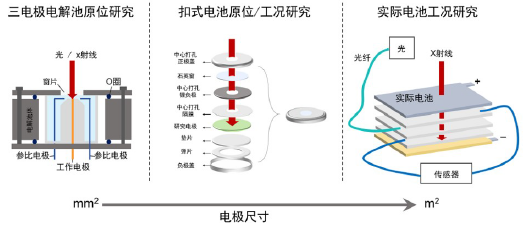

当前针对电化学体系的研究有非原位(ex-situ)和原位(in-situ)两种常用的表征方法(图3)。

▲Fig 4 电化学界面的非原位、原位、工况和未来的“工况+AI”表征模式示意图

非原位方法要中断电化学体系(如电极或者电池、电解池、电镀池等)的工作状态后, 拆解取出某个电极或组件进行研究。原位方法通常是选用某个膜(电极)为主要研究对象, 在一定的电化学控制条件下进行研究。非原位与原位这两种方法的差别, 可以用一个比较形象的比喻来描述: 非原位方法, 就像研究捞出水而死去的鱼。无需施加或输出电压并对器件(鱼)进行拆解剖析, 便可格外精细地分析器件(鱼)的内部细节, 但是电化学界面结构因脱离电化学控制而发生显著变化。而原位方法就像是研究活鱼, 即在一个活动状态下进行表征和研究。

对于更复杂的能源电化学体系, 原位表征更为重要。以锂离子电池为例, 我们需要了解锂离子如何脱出/嵌入正极材料的晶体结构框架, 以及锂离子在电解液中是如何逼近电极并且在电极表面实现溶剂化和去溶剂化等过程。这些复杂过程与电极材料中原子、电子的结构, 能带关系, 表面态, 还有电解液中分子、离子的溶剂化构型等都是连为一体的。静态的、单一的非原位表征难以揭示这些相互关联的问题。此外, 在这些复杂的电极/电解液表界面过程中还可能存在难以避免的副反应, 如在电池充放电过程中(尤其是化成过程中)产生的气体产物。若得不到有效控制, 这些副反应会极大影响整个电池的寿命和容量。对于面向新能源的大型电化学能源器件, 具有大流量、高密度且动态变化的传荷、传能、传质和流场分布不均的特点和难点, 绝大多数的非原位或原位表征技术难以研究其真实服役状态, 众多发表在高影响因子期刊上的所谓新材料和表征的好结果基本上无法推向产业化或给企业的实际生产带来实质性的改进效果, 造成科研与产业两张皮的局面。因此很有必要在目前为主流的非原位和原位表征技术的基础上, 进一步提升至更加贴近实际应用和产品的层次, 搭建起连接科研与产业的桥梁。要在真实器件的工作状况下进行表征, 以获得更为真实、全面和有益的信息, 挑战性和重要性皆极大, 该方向应引起更大的重视和投入。

工况表征

当聚焦在“料–材–器–用”的“器”和“用”的层次时,需要考虑如何认知电化学能源器件在服役过程中的复杂界面体系。被表征对象处于真实或接近真实服役工作状态下的表征被称之为工况(operando)表征, 它是不同于非原位、原位的第三类表征方法。

特别要指出, 由于“工况”一词仅在近年逐渐使用, 科技界对该词的理解尚存在偏差, 需促进在科技界内部以及产业界尽快达到共识。当前在谱学电化学表征论文和科技报告里, 经常出现将原位和工况混淆的情况, 不少人以为, 只要在电化学控制条件下的表征研究皆可笼统地表述为“工况”。实际上, 原位和工况是两种很不相同的表征研究模式。原位研究往往专注于研究电化学器件里使用的某一部分(如电极、膜或电解质材料, 或电极–电解质界面)的问题, 将此作为研究的主要对象(如工作电极)。通过设计最方便采集谱学信号的电解池, 再配上相应合适的对电极(经常采用环绕在工作电极周边的环电极形式)和参比电极而形成三电极体系, 在电化学条件控制下采集原位的谱学信号(见图4左图). 显然易见, 原位表征研究定位于以研究者为主体和容易实现谱学技术检测为目标, 扭曲了真实器件的其他组件的形状和位置乃至整个器件的结构、组分和环境。我们继续用图3中的鱼的例子来比喻原位表征与真实的工况表征的显著差别。原位表征就像将鱼限制在一个小鱼缸内, 研究者在鱼缸外轻松方便地进行观察(表征)。鱼虽然保持存活的状态, 但却犹如病态之鱼。鱼缸就像一个模拟的工作环境, 人们在其认知的范围内选择调整好适当的水温、氧含量、水质等参数后进行观测. 这类似于研究者从表征的方便性为主要目的而设置原位谱学电化学池, 施加恒温、恒压、恒流等工作参数后进行电化学原位表征测试。然而, 真实的电化学器件的工作环境和原位体系中的电解池环境的差异可能是巨大的。

工况表征研究则定位于以真实工作状态下电化学器件(二电极体系)为主体, 基本不改变整个器件所有组件的位置、结构、组分和环境为前提。但对于研究者, 要取得能反应真实工况下体系的运行状态数据的过程却是复杂和艰巨的。

▲Fig 5 电化学原位和二类工况表征构型的示意图

工况表征体系就如同将鱼放归原本生活的江河湖海而处在真实的生存状态,观测者却远没那么方便自由, 因为需要背着沉重的氧气瓶潜到水中, 依靠附加的装备来实现动态观测而难度极大(图4), 但这可避免在原位条件下获得的局限信息所可能导致的误判。需要特别强调的是, 对于电化学能源器件的“料–材–器–用”的全系统, 若表征研究仅局限在“材”的层次, 其对于全系统的精准度和实用性就可能出现问题。实际测量的数据值与器件工作的真实值可能出现明显偏差, 即为系统误差。

若将此比喻为射击打靶, 可能出现几种情况:

(1) 精度和准度都很差的脱靶;

(2) 虽然精度高, 但是存在系统误差, 全部集中射偏了靶心或靶外的某一处;

(3) 具有很高准度, 但是精度较差, 即全都偏离了靶心, 分散于靶心周围;

(4) 既准又精, 不偏不倚的全部打中靶心。

目前对于电化学能源体系的表征研究中, 最令人感到担忧的是与实际应用器件和场景的脱节的(2)和(3)的情况。所报道的大量论文工作所采集的数据精度可能不低, 却全部偏离靶心。造成这种情况的原因有二: 首先是因为非原位表征的结果与在电化学控制条件下有显著不同, 即使施加了电化学控制的原位研究, 其电极、电解质、电解池及其测试条件与器件工况条件仍有明显差异。其二是器件(如电池、电解体系)在服役使用时, 其各个界面和材料体相的结构可能会不断变化, 进而靶标是动态移动的。这种脱靶的高精结果提示我们, 在针对一个真实复杂的能源器件及其过程进行表征时, 具有时间分辨的动态研究是至关重要的维度, 否则有些不切实际的数据貌似漂亮, 却可能对于实际体系研究和具体应用起到误导的反作用。由于工况表征的艰巨性, 目前的工作和进展还十分有限。因此, 从原位逐渐推进至工况研究可进一步细分为二个层次。

其一是所谓“小工况”研究, 即在尺寸远小于商业化的电化学能源器件的小系统中进行表征研究。例如, 人们在实验室中采用直径为2 cm、厚度为2~3 mm的纽扣电池或面积约为2~5 cm2的电极的电解水器件进行工况测试。

其二是“大工况”研究, 即基于已实际使用的大规模电化学储能和氢能系统产品, 在实际工作环境和工作状态下进行的表征研究。后者涉及的器件包括尺寸为纽扣电池的几十到几百倍的软包、方壳或圆柱等二次电池, 或其单槽面积高达600 cm2甚至1 m2电解水电堆等, 此研究动向和产品需求深受电化学储能和氢能企业的高度关注。(见图五)中、右图)

应当指出, 严格意义下的真实工况条件下的表征, 不仅要求器件中所有的部件和工艺(如电极、卷绕工艺、电解液用量参数等)同实际体系相同, 而且工作条件和环境也需要与实际工况吻合(例如电池实际工作状态下存在的温度浮动、过充、长时间日历存储和非周期性充放电模式等)。因此, 基于小尺寸(mm2~cm2量级)的“小工况”研究工作较为简单和相对可行, 可获取的电化学过程的有用信息并提供较有益的指导。而尺寸在平方分米或平米的电化学能源器件里的每一个界面(截面)上的电压、电流、物质流和能量流场的分布可能变得很不均匀, 且实际工况过程涉及体系中多个动态变化的界面和体相过程的耦合与串扰问题要更为复杂。这在大尺寸器件中尤为明显, 成为推向商业化器件和发展工况表征的瓶颈问题之一。

对于车用动力电池或与可再生能源(光能、风能等)联用的储能电池体系, 随着工作路况、电动车工况模拟,车速/光/风等的工作状况的复杂变化, 电池在真实工作情况下的电流、电压、功率也呈现复杂而又无规律的非线性和非连续变化。针对这类十分复杂情况, 就必须系统研究其真实器件的服役/工作条件/状况下的过程与机制, 这在科学、技术和工程上皆具有重大意义和充满巨大挑战。

总之, 原位表征是以自身为主体和容易实现该技术的检测为目标, 通过改造体系和器件环境, 来适应表征技术本身的, 而工况表征的难点则聚焦在改造提升表征系统本身来适应体系和器件的真实工作环境。因此, 原位和工况的差异并不能像某些人所简单的理解为模拟电池和商业化电池的不同, 真实工况下的复杂工作环境(例如温度浮动、非常规充放电模式等)需要施加在表征的器件和过程中, 以达到真正意义上的工况表征和获取真正实用信息。

能源电化学工况表征

电化学能源器件的效率、安全和寿命等是生产者、使用者和研究者共同重点关注的问题, 而这些问题相关的运行机制和反应机理的全貌认知则高度依赖于工况下的表征。在电化学能源器件工况表征方兴未艾的发展过程中, 经历了从宏观及表观的物化参数的测量向微观界面过程和现象的精准表征的演化。

以二次电池为例, 传统的工况表征集中在对电池的胀气、厚度变化、温度变化等表观物理化学参数进行实时采集. 近年来, 工况下电池器件内部关键部位和反应过程中重要理化参数的变化逐渐受到关注, 越来越多的研究开始聚焦于在工况下对电池器件重要界面反应过程和反应(副)产物等的检测、传感和分析。目前重要关注点包括电极–电解液表界面过程(包括SEI膜的成膜及其在后续使用和反复充放电过程中的性能变化)、产气等。

例如, 在电池的标准化成过程和高温存储等失效过程中, 气体产生导致的气压变化可能直接威胁到器件安全, 同时可燃性气体产物的积累和串扰也是电池安全性的巨大隐患. 因此, 针对电池工况下产气的持续性定性、定量工况表征逐渐成为一大热点。如图5所示, 原位表征和工况表征在共用一套气路的前提下,“模具–模拟电池”和“商业化软包电池”最大的不同表现在构造和参数上, 包括电极片制作工艺差异、电池内部构型差异等。这直接导致两者取得的产物动态信息存在差异, 进而影响到对于材料和器件的评估。原位表征使用的模具电池采用单层叠片装配, 产出的气体通过吹扫直接进入质谱检测系统。而工况表征直接将商业化软包集成进入吹扫气路中, 由于商业化的多层卷绕和叠片构型, 正极产生的气体来不及被吹扫出去, 而会穿梭到邻近的负极表面并发生还原, 形成新的产物累积。

工况表征技术的选择、开发和引入的一个基本前提是表征自身不能对器件和工况条件产生干扰, 或者其干扰较小而可被忽略。重要的电池器件工况表征技术包括光纤植入式“无损–工况”表征技术、传感技术、X射线计算机断层扫描(CT)技术、中子成像技术、光谱、质谱及其联用技术、以及电化学相关的无损工况检测技术等。光纤植入式的“无损–工况”表征技术是工况表征的一大亮点技术。无损化植入的光纤可用于作电解液在长时间充放电过程中不可逆损耗的定量测量工具, 同时电极–电解液表界面的去溶剂化动态过程和表界面钝化层的形成、分解过程也能够被分子光谱为基础的光纤植入式工况表征技术所探测并分析。应用也从原位Swagelok式电解池成功拓展至18650和软包商业化电池(如图6所示)等器件中, 其中光纤的嫁接、植入、熔断技术的深入发展为光纤植入式工况表征技术的发展提供了大量有价值的参考. 通过光纤植入取得的工况下动态压力、电池内部温度、去溶剂化、电解液损耗、表界面钝化层形成等工况参数信息, 对于电池器件的工程学优化起到了至关重要的作用。植入式传感技术是电池器件工况研究的一大类关键技术. 通过在电池内部的不同界面和区域植入不同类型的传感器, 可收集和分析温度、应变、气体等多种物理和化学场信息, 实时监测和反馈电池的状态、性能和健康状况。有助于优化电池的使用、提高电池的安全性, 以及延长电池的寿命。电池传感技术有助于最大程度地利用电池的潜力, 并确保其可靠性和持久性。

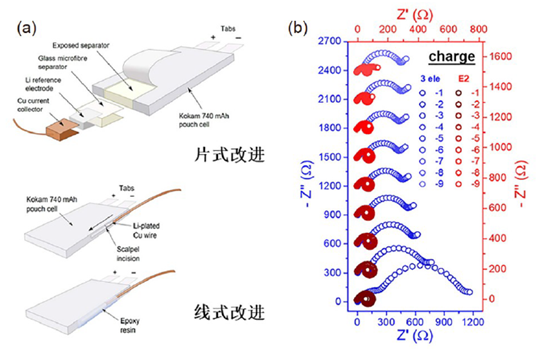

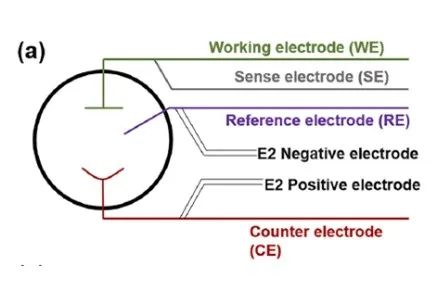

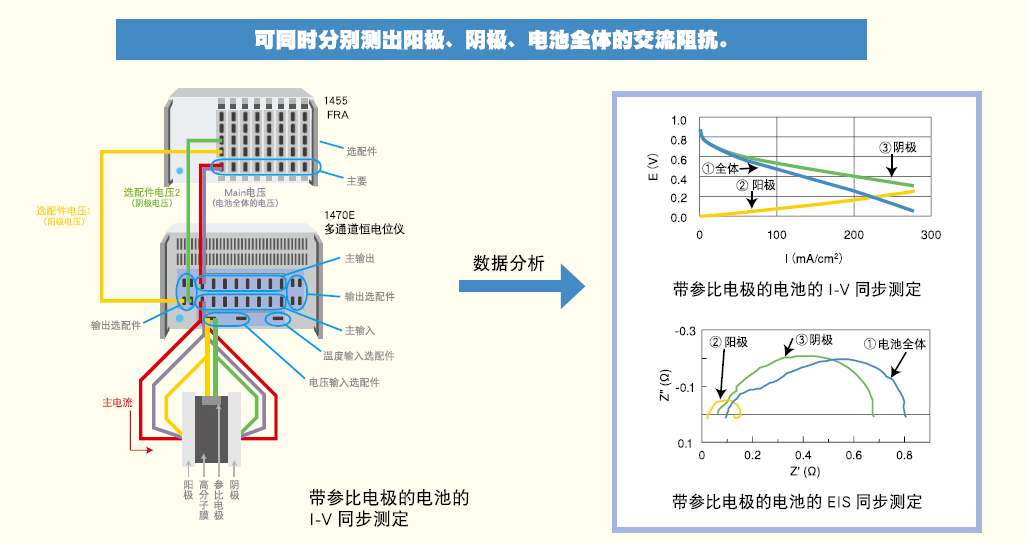

电化学本身作为最容易植入工况模式下的表征手段, 却常常被研究者们忽视。通过向商业电池器件(软包、方壳pack、18650圆柱等)中植入单个或多个参比电极, 形成三电极构型, 便可以分别获取正极、负极的电化学信息, 进而解耦复杂电池器件中单一电极的失效工况(例如: 单一电极的充放电深度、电压差、极化、快充状态下的析锂情况)。这样可以避免拆解电池器件后进行复装的繁杂失效分析步骤, 从而在电池运行过程中分别得知单一电极的工况健康状况。同时, 引入电化学原位动态交流阻抗谱技术(DEIS), 也可以分别采集工况下单一电极表界面的钝化层生长、失效过程。

▲Fig 6 (a) 三电极结构软包锂离子电池器件示意图; (b) 基于三电极模式的锂离子电池EIS电化学交流阻抗谱

▲Fig 7 普林斯顿PMC 多通道三电极

工况测试示意图

https://doi.org/10.1063/5.0139347

▲Fig 8 输力强Energylab 三电极

电解水工况测试示意图

DOI: 10.1039/c9ta04592a

▲Fig 9 输力强1470E/1455多通道

原位三电极测试示意图

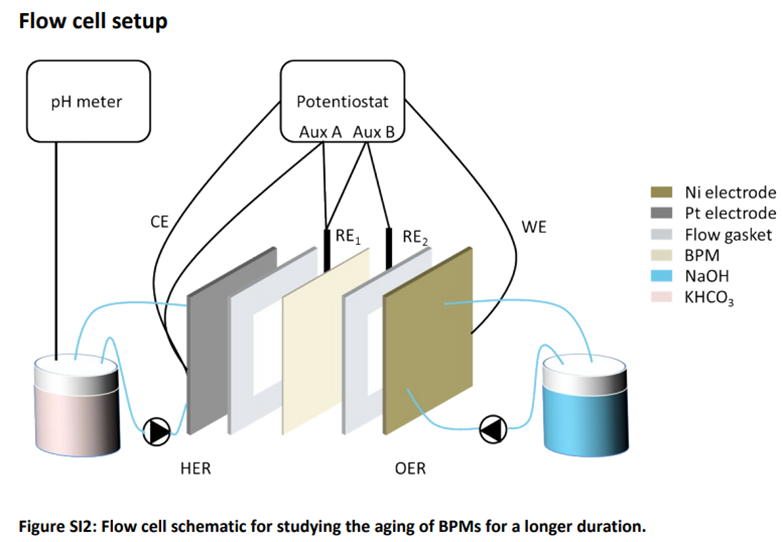

对于大尺寸的能源器件, 由于其内部的不同界面甚至同一界面(截面)不同位置的物质流和能量流的分布较不均匀, 可以通过设计和安置各类(电化学、温度、气体、压力、粘度等)传感器, 进而采集到一些尚未了解认知的(中间)产物和物理化学信息及其空间分布。工况表征下得到的“新产物”和“新现象”信息, 对于研究者和企业都是非常重要的, 能为体系优化和性能提升提供重要的细节和具体指导。还需指出, 工况表征和检测技术可能需要数十年的发展方可成熟, 即便如此也不可能包打天下, 工况、原位和非原位表征这三者都不可或缺。相比较于侧重于单一材料、界面和组件端的结构和演化过程的原位表征模式, 工况表征更关注于器件各个界面和体相层面的耦合或串扰状态下的系统信息, 从而在运行、失效和安全分析的过程中更全面认知众多的影响因素。从精确度的角度衡量, 非原位表征可以做到最精细, 工况表征能够做到最准确, 而将精和准有机结合起来是整个表征技术和相关学科所面临的巨大挑战。传统的研究范式已难以支撑大规模复杂体系工况表征技术的高质量发展, 人工智能为此提供了前所未有的巨大机遇。

▲Fig 10 输力强9300R 面向能源器件工况测试系统,可应用于快充、性能测试、失效分析、工况模拟等场景

基于人工智能的未来研究范式

在AI快速发展的背景下, 大规模复杂工况研究所带来的挑战与机遇并存。通常在传统的原位表征模式下, 采集信号和解析过程会存在一定的滞后, 甚至是谱学测试数小时或数天后再慢慢分析数据, 获得结论后再进行下一轮的实验, 改变电化学体系的运行参数和状态后进行新的测试。而工况表征的优势在于, 在工作过程中, 若对表征数据进行实时解析后, 可进一步依据相关结论立即对器件的工作参数进行实时调整, 从而获得更优的工作性能。即在工况表征模式下, 表征可被提升到能够现场指导调控工况参数以增强器件性能的级别和层次, 其能力将被大幅放大。而这一美好愿景的实现极为困难, 因为每一步骤和每种检测技术都需要足够的检测灵敏度和分析速度的全面提升和保障, 若无AI在全方位的介入是难以实现的。前言所提到的“AI会重新定义化学的未来吗?”的问题也包括了电化学以及本文涉及的界面微观表征的基础问题和新型电化学能源器件的应用问题。我们可乐观的预见, 人工智能的全面介入有望显著提升检测灵敏度, 极大加速数据解析和反馈, 并真正催生工况研究范式上的变革。

面向电化学能源器件全体系人工智能驱动的实时“检测–解析–控制”闭环工况的未来研究范式。所示的全闭环范式将常规的工况表征检测、数据解析与决策控制等原先相对分立的环节通过人工智能

融合成一体。首先, AI可辅助收集测试结果并立即进行解析, 即时解析的结果迅速被AI调用进行决策, 调控中心接着调用决策信息用于在实时工况下对能源器件的工作和环境参数进行调整, 接着再进行下一个实时的循环。AI在全闭环工况研究过程的整合, 就好像用一群机器人替代真人在水下对在江河湖海的鱼群进行观测甚至必要的游向引导, 高级机器人(或机器鱼)对工作环境和工作强度的耐受性远高于人, 甚至可无眠无休地进行实时观测、解析、决策和调控, 这极大提升了研究和调控器件工况的效率。若可实现目标, 将是基础研究和技术工程方面的重大创新。这种全闭环工作模式的难度无疑是极为巨大的。其必要条件便是工况表征自身不能影响器件工作的基本环境, 而且表征与解析和控制模式需在速度上对接。

因此, 传统的高灵敏的电化学传感技术(如微电极、电化学阻抗等)有望与其他谱学和传感技术联用, 在高效的工况检测分析及实时闭环过程研究中发挥重要作用。

总结与展望

电化学科学与技术同时面临着巨大机遇和巨大挑战。其核心的科学问题之一是“如何在微观层面测量界面现象”, 而解决该问题依赖于谱学电化学和传感检测技术的创新性发展乃至新研究范式的建立。总结了谱学电化学的四大类技术(电磁波、探针、粒子、质量)和两个基本判据(分辨率、灵敏度)以及表征能源电化学体系所面临挑战问题的基础上, 全面阐述分析了的非原位、原位和工况三大表征模式, 强调建立和发展工况表征技术至关重要。进一步提出AI驱动的工况下“检测–解析–控制”三模块的实时全闭环的未来研究范式。

具有二百多年历史的电化学科学与技术因新能源蓬勃兴起而进入其第三个黄金时期。基于方兴未艾的工况表征和人工智能的紧密结合与相互促进, 面向能源电化学的新一代表征方法的建立和创新,将不仅推进大规模和高性能电化学能源器件的产业化。

参考文献

1. Qiao Y, Hu R, Gu Y, Tang FJ, Luo SH, Zhang HT, Tian JH, Cheng J, Tian ZQ. Exploring new generation of characterization approaches for energy electrochemistry—from operando to artificial intelligence. Sci Sin Chim, 2024, 54, doi: 10.1360/SSC-2023-0222

2. Reliable impedance analysis of Li-ion battery half-cell by standardization on electrochemical impedance spectroscopy (EIS), J. Chem. Phys. 158, 054202 (2023)

https://doi.org/10.1063/5.0139347

3. https://mp.weixin.qq.com/s/5uGZ1aqUT6JPgKyTCX1yMg

4. https://mp.weixin.qq.com/s/ID1tDf4LAUsRmvTOgA4DgA

华东地区(上海总部)

联系地址:上海外高桥富特东三路526号1幢二层

联系电话:021-58685111-AMT SI,4008353166转1

华北地区(北京)

联系地址:北京市顺义区安祥大街12号院北京环普国际科创园5号楼6层

联系电话:010-85262111-15, 4008353166转1

西北西南地区(成都)

联系地址:成都市锦悦西路160号高新孵化园9号楼F座10楼9-10号

联系电话:028-8675811-AMT SI,4008353166转1

华中华南地区(广州)

联系地址:广州市越秀区东风东路767号东宝大厦810室

联系电话:020-83634768-AMT SI,4008353166转1

北京维修中心

联系地址:北京市顺义区安祥大街12号院北京环普国际科创园5号楼6层

联系电话:010-85262111-12,186 0067 3523

投诉电话

联系地址:北京市顺义区安祥大街12号院北京环普国际科创园5号楼6层

联系电话:010-85262111-15,138 1746 0237