销售热线:

400 8353 166 -1

固体氧化物燃料电池(SOFC)大规模商业化依然受性能衰减问题的制约。大部分性能优异的SOFC,但稳定性不佳。为了达到SOFC的耐久性的目标,即衰减速率小于0.2%/1000 h ,诊断出导致性能衰减的原因至关重要。本文中探讨了SOFC 核心组件的衰减机理诊断,比如毒化,微结构变化和疲劳等。涉及电化学,化学和结构表征工具来量化衰减机制。

关键词

SOFC, 耐久性,衰减机制,电化学表征技术

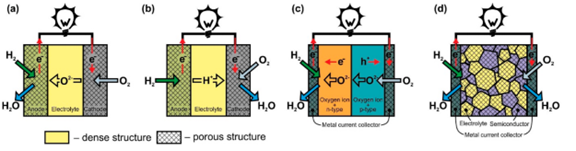

SOFC的种类如Fig 1所示,相对于其他类型的燃料电池而言,SOFC具有以下优势:

•无需贵金属催化剂及材料

•寿命可达40,000-80,000h

•发电效率高

•可使用氢气,甲烷等多种气体

•全固态避免漏液及腐蚀等问题

Fig 1 SOFC示意图 (a) 氧离子导体 SOFC (O-SOFC), (b) 质子导体 SOFC (H-SOFC), (c) 双层燃料 (DLFC) 和(d) 单层燃料 (SLFC).

为了确保SOFC的性能及耐久性,相应组件需要满足以下条件

- 合适的电导率

电解质需电子绝缘,高的离子电导率

电极材料则需要良好的电子和电导率Electrolyte must be

- 高稳定性(化学,热,结构和机械)

- 良好的兼容性与其他组件(化学,热和机械等)

- 电极多孔结构

利于气体传输至反应位点

电解质密度-阻值气体混合

-连接件导电性高,良好的气密性,抗氧化,硫化及碳沉积等

-密封件,气密性和绝缘性良好

所以在SOFC实际运行过程中,从SOFC的结构及关键组件分析,以下问题会导致性能出现不同程度衰减。

1.1阴极

阴极衰减的机制可以分为以下三类

毒害(Cr,S,CO2,湿度)

微结构变形

化学和热应变(剥离)

铬(Cr)中毒由没有防护层的金属连接件中Cr元素挥发导致,有两种情况,即化学或电化学过程,挥发的含Cr物质,如CrO3直接沉积到阴极表面聚集离子,沉积物不仅破坏导电性,而且会阻挡阴极的气体扩散路径。对于电化学机理,沉积还原的高价Cr离子会抑制三相界面的位点。Cr2O3或者更低价态的Cr会阻碍三相界面O2的还原和阴极的扩散。温度,湿度和电流密度与Cr中毒密切相关,温度影响最大,较低的温度下Cr的毒化更严重,湿度增大会产生稳定的CrO2(OH)2毒化严重,阴极衰减对应电流密度会增大。

硫(S)在阴极材料表面沉积后增大阴极过电势,空气中痕量SO2会沉积在电解池的空气进气口。即使ppm级别的SO2浓度依然会影响SOFC的性能降低耐久性。硫在阴极形成SrSO4微小晶粒会存在于阴极和电解质界面。降低氧还原反应(ORR),第二相的形成也会导致电化学活性面积(ECSA)降低。

1.2电解质

电解质的主要问题有两类。

相的转变,纯度和掺杂物扩散

机械失效

在SOFC 高温运行时,电解质层的相转变会影响SOFC的性能,由于离子电导率的下降,和相的稳定性,最终导致衰退。YSZ最为最常见的电解质, 在1000 ℃下长时间暴露时,会出现一些微结构变化。最显著的相变现象是立方体到四方正方晶系ZrO2的转变。高掺杂态导致离子电导率下降 。相转变的残余应力在电堆级别也有体现。另外,电解质和其他组份之间的接触部分存在化学交互作用,尤其是和阴极的接触,导致衰退。在LSCF/YSZ 体系中,高温烧结和阴极极化都会导致Sr的分离析出和SrZrO3的形成,会影响SOFC的性能和耐久性。

对于Ce基电解质,Ce4+到Ce3+的转变,在低的氧分压下导致化学稳定性和电子传递,产生短路而降低效率和开路电位。

另外一个衰退机制是机械失效问题,由热和化学应力导致。通常SOFC在高温下化学应力可以忽略,残余应力产生裂纹和分层,最终导致机械失效。

1.3负极

负极的衰减机制分为三类:

微结构变化

焦化和毒化

分层

Ni基阳极材料最主要的变化是镍基晶粒变大,移动和消耗。Ni晶粒变大是SOFC阳极衰退最主要的原因。Ni 颗粒的生长降低三相界面的位点和导电性,降低了SOFC的性能和稳定性。大颗粒会导致活性面积降低。

可使用多种燃料是SOFC的优势之一,比如重整甲烷气体等。但是,重整过程中阳极的焦化会产生CO气体。CO与H2反应后会产生更多的碳。焦化会覆盖表面,阻碍三相平衡和气体通道导致机械和电化学衰退。随着碳沉积的增加,导致阳极破碎。

Se, Sb和S都会引起毒化。

1.4连接件 连接件的衰退机制如下三类:

腐蚀,

Cr挥发

机械失效

在SOFC电堆中连接件属于基础部件,用于单体电池的电路连接,即一个单体的阴极到另外一个单体的阳极。高温SOFC使用半导体氧化物陶瓷作为连接件。比如LaCrO3-基连接件,属于P型半导体氧化物。但是, 其应用受限于组装方法,价格高,绕曲强度不足等问题。当前低温SOFC (500–800 ◦C) 采用金属连接件代替陶瓷材料,因为价格低,导电性好,易于加工组装。比如金属合金Fe–Cr合金,Cr 合金, Ni(Fe)–Cr-基耐热合金,奥氏体和铁素体不锈钢被广泛应用金属连接件。但是,多数金属会受氧影响,发生腐蚀问题。腐蚀不仅降低连接件的机械稳定性,而且会降低导电性,比如Cr2O3 和 (Mn,Cr)3O4等氧化物。此外, 在SOFC中,材料两侧同时暴露于空气和燃料,铁素体不锈钢会发生另外一种腐蚀类型,即“双气氛效应”。此类衰减机制不同于氢渗透腐蚀,加速铁离子的转移生成氧化铁相。“金属粉化”现象,是金属和合金在高温碳饱和气氛下发生的严重腐蚀问题,是使用含碳燃料对金属连接件另一个有害因素。金属粉化导致金属连接件结构变脆,降低机械强度 。

1.5密封剂

密封剂存在以下问题:

机械失效和泄漏

腐蚀

毒化

粘合或刚性密封剂,如玻璃陶瓷,热循环情况下热机械应力非常敏感。这个敏感性导致热属性表现出非线性,包括热膨胀系数,粘性,孔隙率随时间变化。导致密封剂和其他组份热膨胀系数不一致,机械失效,最终泄漏。通常,泄漏导致阳极所获得的燃料比计划的少,这会增加电堆燃料消耗,造成燃料短缺,操作受限,阳极氧化等问题。因此,通过电堆电压的降低来量化泄漏问题非常重要, 比如接触电阻的增加,硫的毒化或者测量误差等。为了降低机械失效和泄漏的风险, 使用非晶化密封剂,如SiO2–Al2O3–CaO–Na2O–ZrO2–Y2O3非常有帮助, 因为此类材料的热膨胀系数(TEC)非常稳定。

尽管玻璃基密封剂显示出很好的抗泄漏能力,但其中的杂质,比如Si会对毒化阴阳极,阻碍表面反应,导致电堆性能下降。对于硅毒化,Si沉积在三相区和阴极表面,阻止氧还原反应。另外,硅可以与阴极表面起反应,改变样品表面组成,形成绝缘化合物。

2.1电化学表征技术

SOFC的改进基于耐久性的提高,这需要深入理解材料属性及其交互过程。使用不同的表征技术来研究SOFC材料在操作前后的变化,有助于推进该领域研究的发展。另外,这些要求也催生了很多不同种类的先进表征技术。

电化学表征技术作为SOFC衰退机制最重要的诊断工具。使用最广泛的有I-V曲线,电化学交流阻抗(EIS)和恒电流或者恒电压耐久性测试。这些测试方法在燃料电池特定工况下进行,比如特定温度,燃料和氧化剂等。IV,CV和EIS用于对比SOFC耐久性前后的性能。另外,这些测试也可以验证特定方法,比如涂层和掺杂等方法对燃料电池衰退的抑制作用。

1电流-电压(I-V)曲线测试

IV曲线,即使用恒电位/恒电流仪,使燃料电池开路电压由开路电位(OCP)变化至0V。

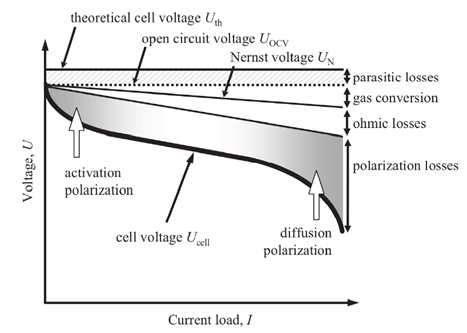

Fig 2 SOFC IV曲线示意图

在IV曲线中,不可逆容量损失,包括反应速率,阻抗和气体传输等都会导致实际电压输出低于理论电压值。衰退速率可以由运行前后的比值得到。例如,IV用于研究连接件CuMn2O4涂层的Cr毒化导致的空隙和密度变化。

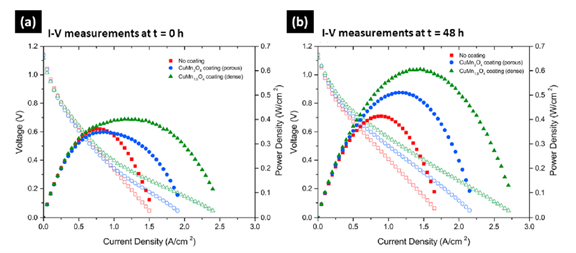

Fig 3 I–V curves and the corresponding power density of LSM|LSM-8YSZ|Ni-8YSZ anode-supported cells (a) before and (b) after 48 h cell performance at 800 ◦C in dry air to study the effect of CuMn2O4 spinel coating on the Cr poisoning.

Fig. 3的IV曲线表征了800 ℃下三种不同阳极支撑材料LSM|LSM-8YSZ|Ni-8YSZ 0h和48h功率密度的对比。结果显示密度高的尖晶石涂层具有最高的功率密度和电压损失,取决于对Cr毒化的抑制。

2电化学交流阻抗谱(EIS)

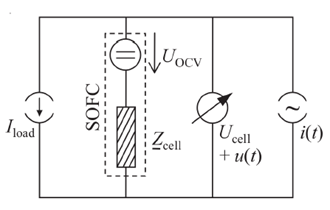

Fig 4 SOFC 交流阻抗测试装置示意图

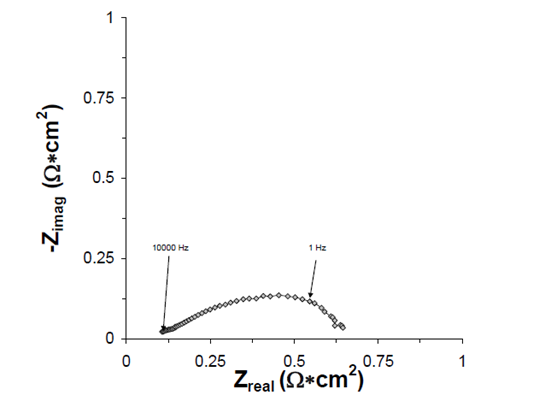

Fig 5 典型的SOFC交流阻抗曲线

交流阻抗Nyquist 曲线中,左侧高频区域实轴大于 (>1 kHz) 所反应的是电池的欧姆阻抗,包含连接件和导线等。低于 (<1 kHz), 反应总阻抗和极化阻抗等,可用于研究电极动力学过程,氧还原反应活性,双电层电容,晶界扩散等过程。电极极化阻抗包含,传荷和传质,可以反映SOFC在不同操作模式下前后对比的衰减行为。EIS可以在OCP或者放电状态下测试。采用EIS研究了PrBa0.5Sr0.5Co1.5Fe0.5O5+δ (PBSCF) 双钙钛矿材料表面La2NiO4+δ (LN)涂层密度对Cr毒化的容忍范围。

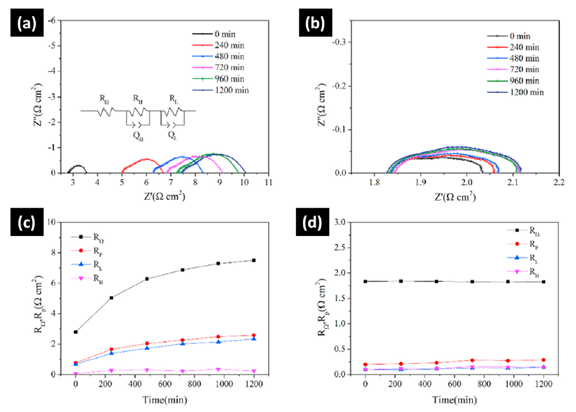

Fig 6 SOFC 在400mA/cm2电流密度下 750 ◦C 持续1200 min, in the presence of SUS430 连接件表面Cr毒化评估(a, c) PBSCF 和 (b, d) LN-涂层 PBSCF.

Fig. 6 (a) 和 (b) 为阴极材料无涂层与有涂层的对比,在LN涂层的保护下,低频区的阻抗显著下降,表明LN涂层因为其氧交换特性有效的促进了阴极表面氧功能。EIS被用于研究纤维状阴极材料的衰减情况。结果显示,电荷传输和表面催化反应阻抗由0.034 Ω-0.076 Ω增大到0.090 Ω和0.134 Ω。衰减的机制是因为Sr富集与Co共同作用于表面,导致纤维材料表面绝缘。此外, 颗粒粗化和增大减小了三相区面积,从而导致性能下降。

3日历寿命测试

日历寿命测试(Calendar life test)是在一定操作模式下进行耐久性测试,比如恒电压或者恒电流。比如, Xu等人测试了400h 电流为16A (30/cm2)下CO2的容忍度。首先,阳极支撑的单电池(阴极SFGM)在纯的空气中运行97小时,然后通入5% CO2空气混合气,运行291小时。在切换为CO2气体时,电池的开路电压略有下降,由于CO2会进入ORR的活性位点导致放电性能下降如Fig 7。

Fig 7 SOFC耐久性测试

尽管电压有下降,但在后续的291小时内SFGM相对稳定。优异的CO2抵抗能力,是因为SFGM对CO2气体的化学吸附能力较弱。Fig. 7b 对比了CO2和O2的在SFGM表面的竞争吸附能力。通过长时间稳定性测试,研究LSCF阴极材料表面PrNi0.5Mn0.5O3 (PNM)与PrOx 纳米粒子复合抗污染容忍范围。PrOx 纳米粒子促进了ORR反应动力学和功率密度。

结论

耐久性和稳定性是限制SOFC 商业化的重要障碍。但是,更多的研究专注于高功率,对于SOFC的衰减机制研究非常有限。脱离对衰减机制的研究和优化,SOFC的性能改进将很难实现。电化学测试技术作为非常重要的研究工具,可以对影响SOFC的耐久性的电极,电极质,连接件等衰减机制进行有效研究,比如Cr和焦化对于阴阳极材料的毒化,化学和热应力下的微结构的变化。电极质的相变,掺杂物扩散和机械失效等。另外,表征手段在理解衰减机制和克服耐久性问题扮演非常重要角色,保,包括电化学,化学和结构表征等,比如I–V, EIS, 和日历寿命测试,化学结构方法包含拉曼光谱, FT-IR, XRD, XPS, SIMS, TGA, DSC, 膨胀测试和显微镜技术等。

以上信息来源:

1.A review on solid oxide fuel cell durability: Latest progress, mechanisms, and study tools, Renewable and Sustainable Energy Reviews 161(2022)112339,https://doi.org/10.1016/j.rser.2022.1123392.Diagnosis methodology and technique for solid oxide fuel cells: A review, International Journal of Hydrogen Energy 38(2013) 5060-5074 http://dx.doi.org/10.1016/j.ijhydene.2013.02.024

华东地区(上海总部)

联系地址:上海外高桥富特东三路526号1幢二层

联系电话:021-58685111-AMT SI,4008353166转1

华北地区(北京)

联系地址:北京市顺义区安祥大街12号院北京环普国际科创园5号楼6层

联系电话:010-85262111-15, 4008353166转1

西北西南地区(成都)

联系地址:成都市锦悦西路160号高新孵化园9号楼F座10楼9-10号

联系电话:028-8675811-AMT SI,4008353166转1

华中华南地区(广州)

联系地址:广州市越秀区东风东路767号东宝大厦810室

联系电话:020-83634768-AMT SI,4008353166转1

北京维修中心

联系地址:北京市顺义区安祥大街12号院北京环普国际科创园5号楼6层

联系电话:010-85262111-12,186 0067 3523

投诉电话

联系地址:北京市顺义区安祥大街12号院北京环普国际科创园5号楼6层

联系电话:010-85262111-15,138 1746 0237