销售热线:

400 8353 166 -1

随着锂离子电池在电动汽车及储能应用领域的广泛应用,对锂离子电池的容量及快充都有了更高的要求。但目前的测量方式无法直接有效的测量出电池的内部温度,需要通过估算来预测电池的内部温度。当电池充放电电流较大时,电池内部的温度会急剧上升,电池表面和内部的温度大约相差10℃左右。充电温度范围在(0-40℃),放电时温度在(-10℃-55℃),这就意味着需要有精确的热管理确保电池安全操作。过高的温度会导致热失控气体溢出,过低的温度则会导致短路。

现有的温度测量基于电池表面的温度传感器,估算电池内部温度。表面的温度传感器存在以下缺点,很多时候很难探测到电池内部急剧的升温,因为电池内部的温度影响到表面会有时间差。电动车通常有几百上千个电池,如果每个电池都配备温度传感器成本会非常高。一般是按照模组配置传感器。

电化学交流阻抗(EIS)作为非破坏性和非植入性的方法,可以监测电池内阻,双电层电容和扩散等。EIS被称为“无传感器”的技术,因为不需要额外的硬件。EIS另外一个优势是可以避免使用表面温度传感器的温度延迟现象。电池阻抗的频率与电池的内部温度存在固有的相关性,但这个相关性会受到电池的荷电态(SoC)和健康状态(SoH)影响。Srinivasan 和 Schmidt等人已经证实特定频率和电池内部温度的相关性 。Srinivasan展示了 LiCoO2 在40 和100 Hz范围内与温度变化高度敏感,并且和 SoC和SoH 相关度很大。松下目前也已开发出EIS的芯片用于准确测量电池组的阻抗。

EIS估算电池内部温度

本文中,电池内部温度估算模型由单频阻抗数据得到,因此可以瞬时采集电池内部温度。所有阻抗数据基于在线/动态EIS 测量(即电池在一定的充放电电流状态下),经过验证可以在实际工况下进行温度估算。首先探索了特定频率阻抗和电池内部温度的相关性。其次,研究了SoC和SoH对温度的影响。同时也验证了随机改变条件和100次充放电循环后,阻抗和温度模型具有很高的可靠性和准确度。

据了解,这也是首次将电池内部温度和阻抗的相关性延伸到充放电循环过程中。以下结果显示出,通过EIS估算电池动态状况下内部温度的潜力。

实验部分

样品2.8Ah离子电池

环境实验舱10-60℃

每个温度持续60min 确保电池温度恒定

25℃测试CC-CV, 电压截止4.20V, 电流小于0.15A

执行动态GEIS , 1Hz-10kHz

执行100次充放电循环后的GEIS测试

阻抗-温度模型的建立

为了量化阻抗的变化和温度的变化,10-55℃温度范围内(每隔5℃),在整个放电状态下(100 % SoC-0 % SoC)执行动态EIS,确保了SoC对温度的影响。整个放电过程中,每个频率下的平均阻抗值用于模型参数的拟合。电池表面的热电偶显示,持续60分钟后,确保电池表面的温度与环境实验舱内部温度一致。

电池内部温度不能直接测量,表面温度稳定60分钟后作为整个电池温度的参考。使用线性回归方法,y 变量(200Hz阻抗的虚部值),x变量(每个电池的温度)

结果分析

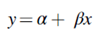

Fig. 1a对比了锂离子电池的放电电压与温度的曲线。电压窗口和容量的降低伴随着温度的降低。电解液和SEI膜电导率的下降导致电压降低 ,增大了电池的极化。电池的内阻并不是保持恒定,随着温度变化而波动。电池体系为化学属性,反应速率严重依赖于温度,并符合阿伦尼乌斯方程。升高温度有利于增加电池的容量,但寿命会下降。过量的热会导致电解液分解形成强酸。另外,会导致正极材料结构和相的转变,降低SEI膜的稳定性。低温下锂离子电池的性能下降由于电池内阻增大导致。Fig. 1b显示了放电容量对温度作图。容量的下降由电池的传荷电阻增大引起,低温下反应动力学降低。增加温度可以提高电解液和SEI膜的电导率,从而提高容量。不同温度下的EIS结果分析,深刻洞察了阻抗与温度的相关性。

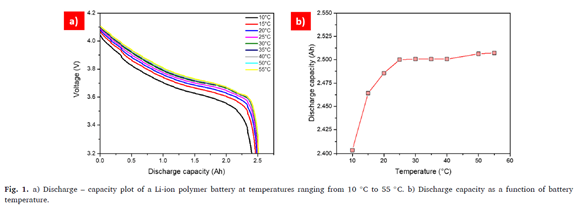

Fig. 2a 显示了10-55℃范围内,10KHz-1Hz电池阻抗Nyquist曲线和温度的关系。阻抗曲线由一个大半圆和接近45℃的斜线构成。可以看到阻抗随着温度的下降而增大。等效电路模型用于分析每个温度下的阻抗数据。温度下降导致电荷转移电阻(Rct)增大(Fig. 2b和2c)。在10℃时欧姆阻抗为0.029 Ω。欧姆阻抗的下降与温度的升高呈线性关系。R0在55℃时为 0.024 Ω。Rct 随温度变化幅度较大,从10℃到55℃时下降约13倍。Fig 2d 显示CPE元件的幅值随温度增加而下降。阻抗在不同温度下的变化显示动力学的增加或降低。在低温时,电解液和SEI膜的电导率下降,正负极之间的锂离子扩散系数较慢使得电极表面电阻增大。高温时,扩散系数和Rct更有效,因此电池阻抗较低。

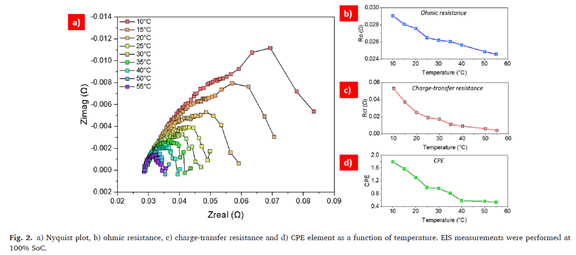

同时也考察了不同温度下,SoC和SoH变换对内阻的影响。Fig 3 显示了频率和温度的关系曲线。Fig 3a 和Fig 3 b显示了每个SoC下10KHz-100 Hz的差别。在100 Hz时,阻抗相位和虚部随着SoC的下降而增大。同样,Fig3c阻抗实部在低于40Hz时显示出相同趋势, 0 % SoC 阻抗高于其他SoC。

Rct随着SoC的下降而增大,同样导致相位,虚部和实部增大。在低频扩散控制区,强烈依赖于SoC,由于单个或两个电极双电层电容,电流密度和固体扩散的变化。这些因素都依赖于锂离子嵌入电极过程。低频时SoC的敏感度增大,之前的研究被用于直接推断SoC。EIS 是非常有价值的用于预测和诊断工具。

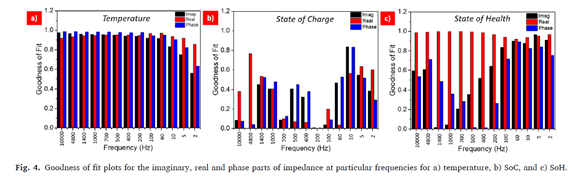

Fig. 4 数据检验了阻抗虚部,实部和相位在特定频率下随温度,SoC和SoH的变化。曲线的拟合度(GoF)显示两个变量之间的线性关系。数值越接近1,表明相关性越高。

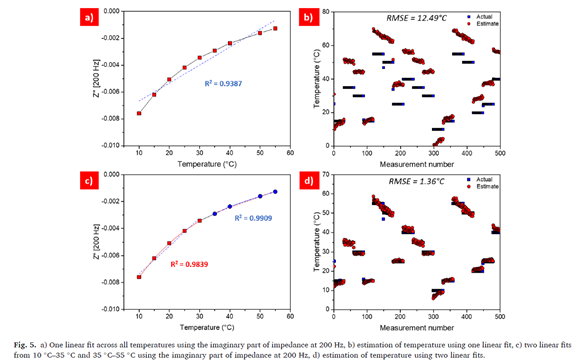

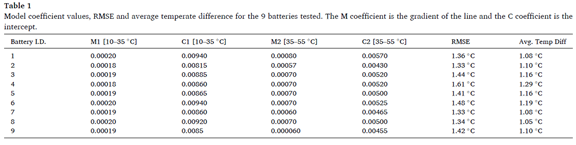

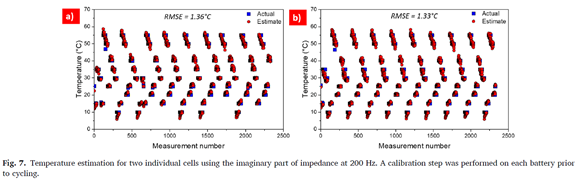

校准200Hz下温度和动态阻抗虚部的线性关系,频率的选择基于之前的线性拟合度曲线。 Fig. 5 显示出200Hz对温度的曲线,初始结果在10℃-55℃范围内使用单一拟合R2 值为 0.9387 (Fig. 5a) 。100次循环后的温度监测也按照这个拟合,Fig 5b显示前15圈的结果。结果显示100次循环后温度的估算误差(RMSE)为1.36℃。

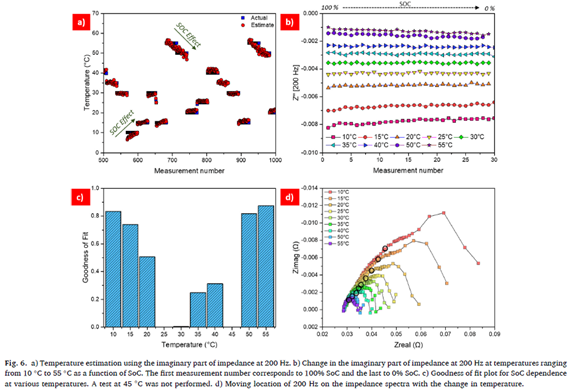

Fig 6的结果为不同SoC 对于温度预测的影响,每个温度对应200Hz的虚部值,从100% SoC到0 % SoC。放电过程中平均进行了 30 次的EIS 测试。10℃和55℃清晰的显示出SoC对温度估算的影响,在其他温度下影响不大。Fig 6a显示实际温度和估算斜率之间的关系。不同温度范围的变化趋势不同,这可能是因为高低温时锂离子电池动力学的改变。在高温条件下,SoC 变为主导。在温度较低时,200Hz移动到扩散区域。高低温的变化,表明阻抗谱图中SEI膜的响应没有完全表征出来,与温度关联度高但与SoC关联度较低。

Fig. 7 对比了两个电池,对于的估算的温度(红圈)和实际温度(蓝框)曲线。此模型也验证了100次循环后的情况,每次温度变化代表一个新的循环。预测值与实际温度显示出很高的一致性。温度估算的*大RMSE 为1.61, *小为1.33。通过对9个电池的分析,平均RMSE 对应估算温度和实际温度之间的差别分别为1.41 和1.10 。9个不同的电池没有明显差别。尽管很小,SoH对温度估算的影响可以由55℃的数据来分析。经过100次循环,数据点向低温转移,由于电池老化导致内阻增大。计算200Hz时SoH对阻抗的影响,校正阻抗-温度的关系。结果表明,所提出的模型能够有效地表征锂离子电池在长循环周期内的平均内部温度。

结论

电池内部温度对于电池的安全性至关重要。本文介绍了一种全新的策略使用动态阻抗来估算电池内部温度。通过阻抗-温度算法的建立,经过验证平均(RMSE)误差为1.41。动态阻抗数据结果显示,可以将此策略由实验室扩展为实用化场景。另外,经过100次循环后验证,显示出极高的精度和可靠性。

华东地区(上海总部)

联系地址:上海外高桥富特东三路526号1幢二层

联系电话:021-58685111-AMT SI,4008353166转1

华北地区(北京)

联系地址:北京市顺义区安祥大街12号院北京环普国际科创园5号楼6层

联系电话:010-85262111-15, 4008353166转1

西北西南地区(成都)

联系地址:成都市锦悦西路160号高新孵化园9号楼F座10楼9-10号

联系电话:028-8675811-AMT SI,4008353166转1

华中华南地区(广州)

联系地址:广州市越秀区东风东路767号东宝大厦810室

联系电话:020-83634768-AMT SI,4008353166转1

北京维修中心

联系地址:北京市顺义区安祥大街12号院北京环普国际科创园5号楼6层

联系电话:010-85262111-12,186 0067 3523

投诉电话

联系地址:北京市顺义区安祥大街12号院北京环普国际科创园5号楼6层

联系电话:010-85262111-15,138 1746 0237